A mulàzza

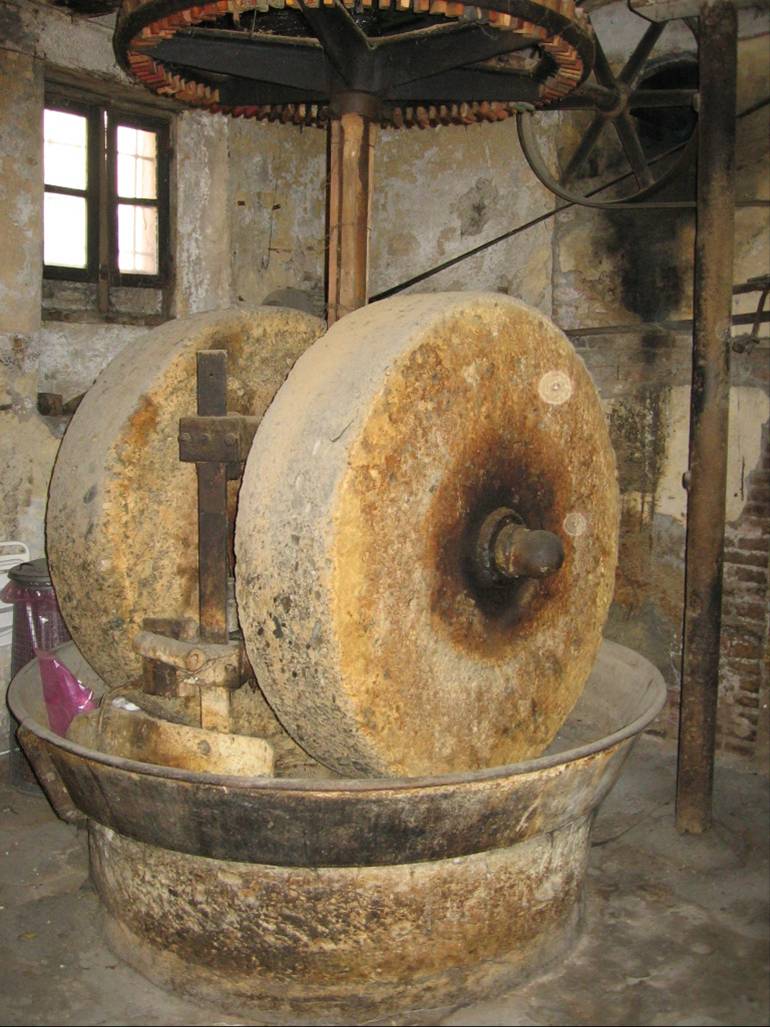

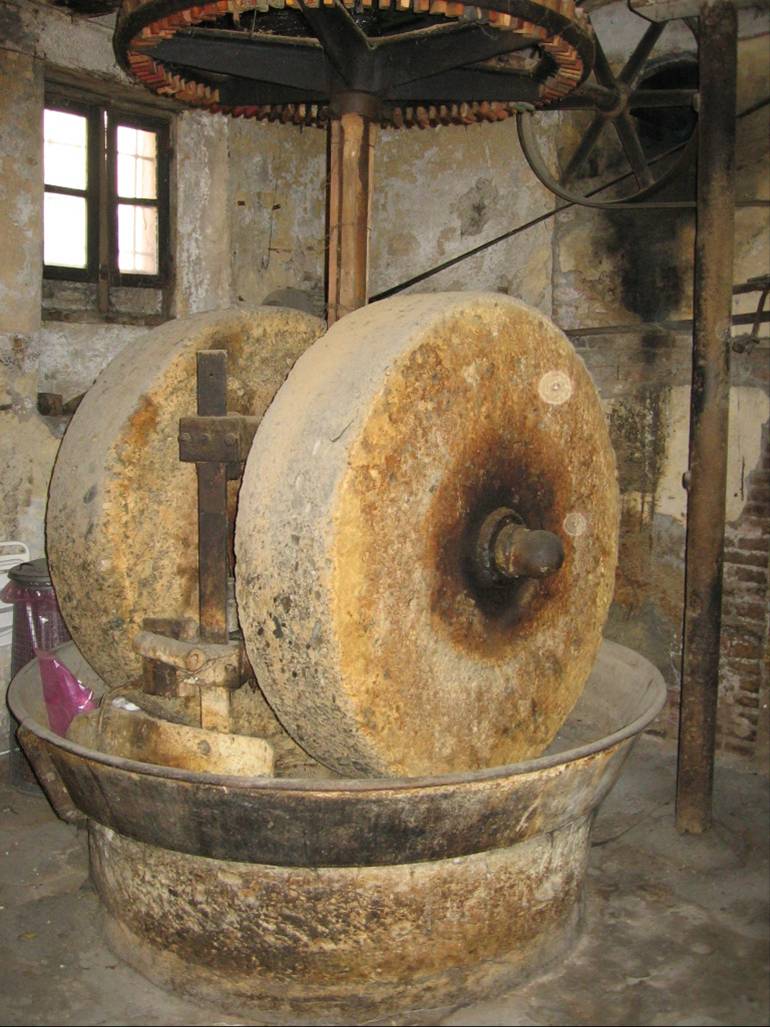

La molazza, come si può vedere nella foto,

è

costituita da una grossa pietra verticale che girando e ruotando contro una

analoga pietra orizzontale macina i semi oleosi. Per fare l’olio occorre avere

una superficie molto elevata della parte oleosa, non serve “frullare” ed avere

una polverina, serve schiacciare e macinare il seme in modo da portare la parte

“molle”, quella che contiene l’olio, alla massima finezza possibile, senza

ridurre in polvere l’altra parte del seme, quella più dura, che è lo scarto e

che costituirà il panello. La molazza schiaccia e macina grazie al peso e alla

rugosità della superficie che con l’andar del tempo si liscia e va ripristinata.

Per questa operazione occorre l’intervento del “pica préi”, l’artigiano

specializzato che martellando con i suoi scalpelli appuntiti e temperati rende

la superficie della molazza come un muro strullato, in grado di lavorare per

parecchi anni.

è

costituita da una grossa pietra verticale che girando e ruotando contro una

analoga pietra orizzontale macina i semi oleosi. Per fare l’olio occorre avere

una superficie molto elevata della parte oleosa, non serve “frullare” ed avere

una polverina, serve schiacciare e macinare il seme in modo da portare la parte

“molle”, quella che contiene l’olio, alla massima finezza possibile, senza

ridurre in polvere l’altra parte del seme, quella più dura, che è lo scarto e

che costituirà il panello. La molazza schiaccia e macina grazie al peso e alla

rugosità della superficie che con l’andar del tempo si liscia e va ripristinata.

Per questa operazione occorre l’intervento del “pica préi”, l’artigiano

specializzato che martellando con i suoi scalpelli appuntiti e temperati rende

la superficie della molazza come un muro strullato, in grado di lavorare per

parecchi anni.

Il moto è generato da un motore elettrico che

trasmette la rotazione ad una grossa puleggia tramite una cinghia di cuoio

piatta e larga 15 centimetri. Per evitare lo slittamento alla partenza si mette

la “pesa greca” una miscela collosa che si fa cuocendo i cristalli di pece greca

con un po’ di olio, quello di minor pregio. Alla puleggia è collegato un pignone

che fa girare una ruota dentata collegata alla macina. Il moto è di circa 30

giri al minuto. I denti della ruota erano inizialmente di ferro, ma l’attrito

tra il ferro del pignone e il ferro della ruota era troppo rumoroso, anche con

interposto tanto grasso. Allora si sostituirono i denti di ferro con i denti di

legno che si consumano, è vero, ma non fanno rumore! Questi denti però devono

essere fatti su misura e con un legno duro e stagionato.

Ul legnamé lasciava da

parte la

rugua (la rovere) più vecchia, dal colore verdognolo e con quella

realizzava i denti più resistenti. Quando erano usurati, diventavano appuntiti,

si rompevano e dovevano essere sostituiti. Erano un ottimo combustibile per la

fornella, avevano la forza del carbone.

Due o tre sacchi di juta con il seme oleoso da

macinare si svuotano nelle vicinanze della molazza e si fa un bel mucchietto. Il

caricamento si fa con “ul baén”, una grossa pala simile a quella che oggi si usa

per spalare la neve. Si buttano nella padella circa 100 kg di semi, quanti

possono starci perché “ul fa sutu” riesca ad indirizzarli in continuazione sotto

la pietra. La lavorazione dura circa mezz’ora e quando il seme è diventato fine

e la mano del

panelatu giudica sufficiente la macinazione, è arrivata l’ora di

scaricare. Come? Con un badile più piccolo infilato nella padella appena passata

la molazza e tirato fuori con il seme macinato prima che la pietra arrivi nel

giro successivo. E’ un movimento che deve essere cadenzato in maniera precisa

perché il moto della molazza è inesorabile e…qualche badile è rimasto “macinato”

sotto la pietra. Negli anni 60 per migliorare ed accelerare la macinazione sono

state introdotte le molazze doppie, doppie pietre anche se più piccole e meno

pesanti della singola molazza.

In

queste macine è impossibile togliere il seme macinato con il badile perché non

c’è spazio sufficiente. E allora è stato inserito “ul fa foa”, un robusto ferro

disegnato appositamente per portare all’esterno il seme macinato. Viene tenuto

sollevato con una cinghia di cuoio durante la macinazione e viene sganciato alla

fine, insieme all’apertura di una fessura nella padella. In pochi giri il seme

si rovescia per terra e con il badile si sistema nel mucchio del seme macinato

pronto per le successive lavorazioni.

In

queste macine è impossibile togliere il seme macinato con il badile perché non

c’è spazio sufficiente. E allora è stato inserito “ul fa foa”, un robusto ferro

disegnato appositamente per portare all’esterno il seme macinato. Viene tenuto

sollevato con una cinghia di cuoio durante la macinazione e viene sganciato alla

fine, insieme all’apertura di una fessura nella padella. In pochi giri il seme

si rovescia per terra e con il badile si sistema nel mucchio del seme macinato

pronto per le successive lavorazioni.

La molazza non serve solo per macinare i semi e

prepararli alla spremitura nei torchi, ma anche per macinare il panello dopo la

pressatura e renderlo in polvere per la vendita. In sintesi, i semi oleosi

vengono macinati, riscaldati e introdotti nei torchi. Per pressione esce l’olio

e quello che rimane è il panello. Si presenta, come spiegheremo nella parte

dedicata ai torchi, in forme tipo quelle del formaggio grana alte 3 centimetri e

di 36 centimetri di diametro, durissime perché sottoposte ad una pressione di

300 atmosfere. Si buttano nella molazza e si lascia macinare finchè le forme non

diventano una polvere fine, il vero panello da vendere. Ma la polvere deve

avere la stessa granulometria e perciò il panello va “crubiato”

in modo che i pezzi più grossi vengano separati. Con la molazza singola

l’operazione è facile. Si prepara un “crubiu”

piano, inchiodando una rete metallica di 1 metro per 2 con una luce di 5 mm su

un telaio di legno che si appoggia alla padella della molazza inclinato di 45

gradi. Si chiude lateralmente con “stàge”

di legno in modo che stia in piedi da solo e si mette sul retro un sacco lungo

per non far uscire la polvere. In sezione è un trapezio con la parte

inclinata formata dalla rete metallica che casca nella padella della molazza.

Ul panelatu prende il badile piccolo, lo

introduce nella padella, lo riempie di panello macinato e lo getta sul “crubiu”.

La parte fine passa il setaccio e si raccoglie sotto la rete mentre la parte

grossolana scivola e ritorna nella padella. “Ul fa sutu” la indirizza sotto la

molazza per una ulteriore macinazione. Badilata dopo badilata, sempre al ritmo

della molazza in rotazione, si svuota tutta la padella e il panello fine è

pronto per la vendita. Con la molazza doppia non si può usare questo sistema e

allora dopo la frantumazione e lo scarico nell’apposito mucchietto si passa il

panello nel macinatutto. Nella sua versione più semplice è un grosso macinacaffè

con una lama che ruota velocemente in senso orizzontale, polverizza la parte

grossolana e spinge la parte più fine verso l’esterno per forza centrifuga. Una

griglia posta su una bocca esterna definisce la granulometria e ciò che deve

lasciar passare. Non solo, dà anche la possibilità di raccogliere il panello

macinato direttamente nei sacchi di juta, pronti per la pesatura e la vendita.

Questo macinatutto serve per quantità limitate, per quantitativi maggiori si

passa alla versione a “martelli”. Si tratta di una macchina molto potente, una

camera di macinazione piccola, un sistema di parallelepipedi di acciaio (i

martelli) che ruotano verticalmente a 3000 giri al minuto e che polverizzano

qualsiasi cosa. Anche qui una griglia definisce la granulometria e il panello

macinato casca per terra. Un tentativo di inviare la polvere in un ciclone per

poi insaccare direttamente è fallito miseramente perché il panello ha un peso

specifico elevato e il ventilatore accoppiato al motore dei martelli non è

sufficiente a spingerlo ad almeno 3 metri di altezza. Così sotto il macinatutto

si forma un mucchietto di panello macinato che si insacca manualmente con “ul baèn”. Si pesa, si porta a 50 kg, peso standard (allora) e si consegna con il

camioncino.

è

costituita da una grossa pietra verticale che girando e ruotando contro una

analoga pietra orizzontale macina i semi oleosi. Per fare l’olio occorre avere

una superficie molto elevata della parte oleosa, non serve “frullare” ed avere

una polverina, serve schiacciare e macinare il seme in modo da portare la parte

“molle”, quella che contiene l’olio, alla massima finezza possibile, senza

ridurre in polvere l’altra parte del seme, quella più dura, che è lo scarto e

che costituirà il panello. La molazza schiaccia e macina grazie al peso e alla

rugosità della superficie che con l’andar del tempo si liscia e va ripristinata.

Per questa operazione occorre l’intervento del “pica préi”, l’artigiano

specializzato che martellando con i suoi scalpelli appuntiti e temperati rende

la superficie della molazza come un muro strullato, in grado di lavorare per

parecchi anni.

è

costituita da una grossa pietra verticale che girando e ruotando contro una

analoga pietra orizzontale macina i semi oleosi. Per fare l’olio occorre avere

una superficie molto elevata della parte oleosa, non serve “frullare” ed avere

una polverina, serve schiacciare e macinare il seme in modo da portare la parte

“molle”, quella che contiene l’olio, alla massima finezza possibile, senza

ridurre in polvere l’altra parte del seme, quella più dura, che è lo scarto e

che costituirà il panello. La molazza schiaccia e macina grazie al peso e alla

rugosità della superficie che con l’andar del tempo si liscia e va ripristinata.

Per questa operazione occorre l’intervento del “pica préi”, l’artigiano

specializzato che martellando con i suoi scalpelli appuntiti e temperati rende

la superficie della molazza come un muro strullato, in grado di lavorare per

parecchi anni.